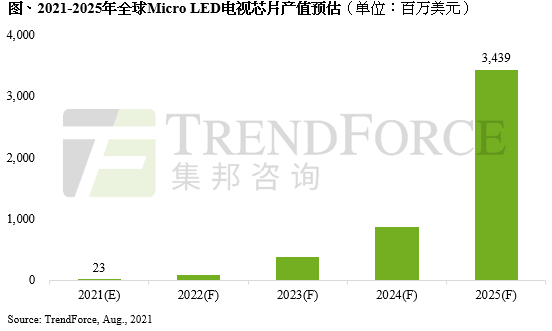

TrendForce集邦咨询:预估2025年Micro LED电视芯片产值将达34亿美元

智通财经APP获悉,据TrendForce集邦咨询研究显示,由于Micro

LED在大型显示器上布局较早,尽管短期内仍难以全面克服成本高昂的问题,但透过拼接方式达到大尺寸无接缝显示的技术特性,符合剧院等级显示器与高阶电视的技术规格,再加上韩系品牌积极投入电视应用,预估2025年Micro

LED电视芯片产值将达34亿美元;2021年至2025年复合成长率可望达250%。

TrendForce集邦咨询指出,电视龙头厂商韩国三星自2018年发表146吋电视墙「The Wall」后,接下来每年的CES持续推出包含75吋、110吋、219吋与292吋等大型的拼接显示屏与Micro LED电视。TrendForce集邦咨询表示,在各类型的Micro LED电视大量商品化之前,仍将持续面临技术与成本的双重挑战,其中又以芯片、背板与驱动、以及巨量转移制程等三个项目的技术突破最值得关注。

具体而言,成本方面,芯片本身是目前Micro LED电视成本占比最高的材料,居高不下的主要原因有三。首先是庞大的芯片使用量,以4K分辨率来说需要2,488万颗Micro LED芯片。其次,因为Micro LED 芯片非常小,对于磊芯片的波长均匀性与制程过程中无尘室等级的要求都非常严苛。最后,Micro LED芯片尺寸小于75μm,当前利用光激发荧光技术(PL)并未能完全侦测出Micro LED芯片的缺陷,结果将增加芯片转移至背板后的维修困难性。

技术方面,在背板与驱动方案上,PCB背板搭配被动式驱动(PM)发展相对成熟,早已成为点间距在P 0.625以上产品的设计方案首选。但对尺寸更小并且需要维持相同分辨率的Micro LED电视而言,当点间距缩小至P 0.625以下时,PCB背板方案开始面临线宽及线距的量产极限与成本攀升等挑战。反之,TFT玻璃背板搭配LTPS开关技术可精准控制及驱动Micro LED电流,此类以玻璃背板搭配主动式驱动(AM),预期将成为接下来Micro LED电视发展新的主流技术。

此外,玻璃金属化则是背板所需要面临另一个层面的技术挑战,当分辨率愈高时,拼接模块的间距相对缩小,传统的COF设计已不可行,必须将TFT玻璃正面线路藉由侧边或穿孔方式导引至背面,此时就需要玻璃金属化关键技术,因现状玻璃金属化技术尚存许多技术瓶颈,故存在许多良率低落并衍生出高成本的问题,皆有待未来技术发展予以克服。

制程方面,其挑战则来自于巨量转移与检修两大层面,近2,500万颗的Micro LED芯片,对于转移良率、加工时间、以及后续检测与修复而言皆是沉重的负担。目前业界采用的巨量转移技术大致上可以分为拾取放置、激光转移、流体组装、磁性巨量转移、滚轮转印及晶圆键结等技术,依照应用产品的分辨率与芯片大小不同,搭配的移转技术也有所差异,连带影响产能、良率与投入设备成本,成为增添Micro LED生产线构建复杂度的主因。TrendForce集邦咨询认为,未来Micro LED电视巨量转移至少需要达到每小时2,000万颗(UPH,Unit per Hour)的效率和99.999%的良率,才具有大量商品化的条件。

扫码下载智通APP

扫码下载智通APP