制药工业4.0大幕开启:药物3D打印或引领智能制药的新时代

本文来自“医药魔方”。

药物的开发和生产是一个严格且漫长的过程,其技术进步和迭代非常缓慢。尤其是作为占据药物市场半壁江山的固体制剂,100多年来一直没有出现颠覆性技术。

2015年全球第一款3D打印药物获美国FDA批准上市,标志着3D打印这种新兴技术正式进入药物开发和生产领域,并获得监管部门的认可。

中国的新锐医药科技公司三迭纪运用3D打印原理,开发了MED 3D 打印这种全新的、普遍适用于固体制剂的制剂开发和生产技术,实现了药物释放控制的程序化、制剂开发的数字化以及药物生产的连续化和智能化,使得制剂开发更快、药物疗效更优、生产质量更好。在全球医药创新者的共同努力下,传统制药行业工业4.0时代的大幕正在开启,一个智能制药的新时代即将到来。

3D打印技术概况

3D打印技术(Three Dimension Printing,3DP) 也称为增材制造技术(Additive Manufacturing, AM),它的理念起源于19世纪末美国的照相雕塑和地貌成形技术,直到上世纪80年代末由麻省理工学院开发才有了雏形。3D打印技术是根据计算机辅助设计(CAD)或断层扫描(CT)设计三维立体数字模型,在电脑程序控制下,采用“分层打印,逐层叠加”的方式,通过金属、高分子、黏液等可黏合材料的堆积,快速而精确地制造具有特殊外型或复杂内部结构的物体。

3D打印技术在机械制造、航空航天、建筑工程、医学工程及珠宝饰品等领域已得到广泛应用。按照 美 国 材 料 与 试 验 协 会(ASTM)F42增材制造技术委员会的分类标准, 3D打印技术可分为7类:材料挤出成型技术(Material Extrusion)、粘合剂喷射成型技术(Binder Jetting)、材料喷射成型技术(Material Jetting)、粉末床熔融成型技术(Powder Bed Fusion)、光聚合固化技术(VAT Photopolymerization)、定向能量沉积技术(Directed Energy Deposition)和薄膜层积技术(Sheet Lamination)。

药物3D打印技术

药物3D打印是近年来一个新兴的技术领域。1996年,麻省理工学院的Michael Cima教授首次报道了粉末粘结3D打印技术可应用于制药。之后,3D打印技术相比传统制剂技术,以其在产品设计复杂度、个性化给药和按需制造等几个方面的优势,吸引了不少药物公司和研究机构对此进行探索。

其中材料挤出成型技术、粘合剂喷射成型技术、材料喷射成型技术、粉末床熔融成型技术和光聚合固化技术这5种3D打印技术都被尝试应用于制药。

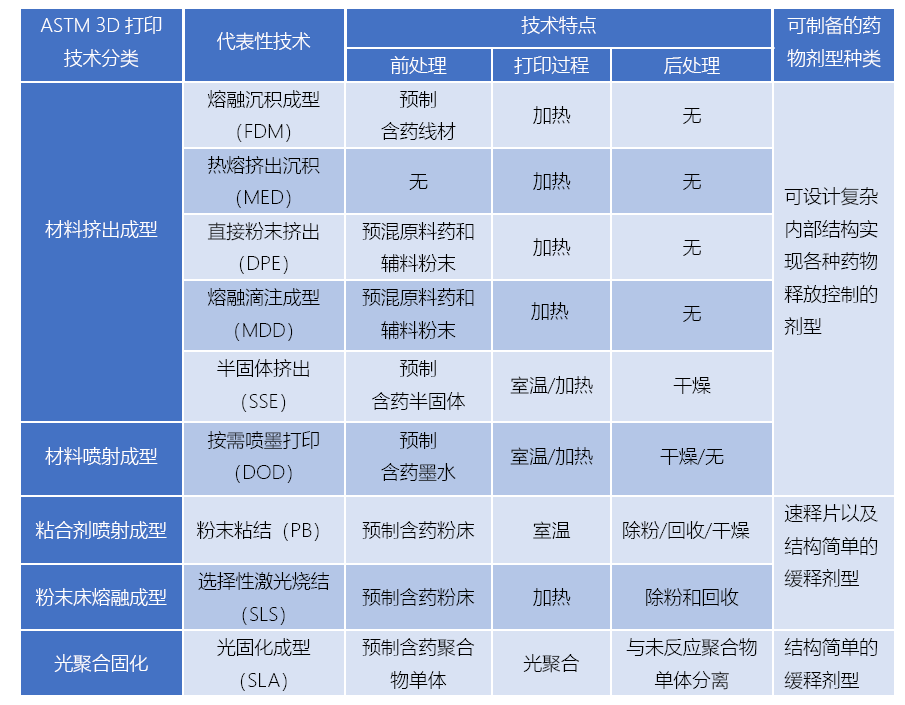

表1 药物3D打印技术特点及适用剂型

注:药物3D打印技术的英文全称和缩写:熔融沉积成型(Fused Deposition Modeling, FDM),热熔挤出沉积(Melt Extrusion Deposition, MED),直接粉末挤出(Direct Powder Extrusion, DPE),熔融滴注成型(Melt Drop Deposition, MDD),半固体挤出(Semi-Solid Extrusion, SSE),按需喷墨打印(Drop-on-demand, DOD),粉末粘结(Powder Binding, PB),选择性激光烧结(Selective Laser Sintering, SLS),光固化成型(Stereolithography, SLA)。

图1 部分用于制药的3D打印技术原理图

1. 材料挤出成型

得益于良好的微观控制与空间设计能力,材料挤出成型技术可通过构建复杂的几何形状与内部三维结构,实现对药物释放的控制。

作为最普及的3D打印技术之一,熔融沉积成型(FDM)凭借设备成本低、操作灵活等优点,被广泛应用于药物3D打印研究中,但也暴露出不少的缺点。

1) 可选材料少。FDM 3D打印需要预先制备含药线材,所制备的线材需要有适合的机械强度和弹性,避免打印过程中发生弯曲或破碎影响打印质量和精度,对药用原料和辅料的选择有较大限制。

2)处方开发时间长。可直接制备线材的药用辅料种类少,一般需要通过加入增塑剂或其他辅料改善线材的机械强度和弹性,会耗费大量时间用于含药线材的处方开发和优化。

3)不利于连续化和规模化生产。线材制备和打印分步完成, 单台FDM的生产速率和产能仅能实现每天制备150片左右。

4)药物打印精度差。FDM±10%左右的打印误差(质量偏差)较难满足药物制剂产品精度要求和生产稳定性需求。

5)使用商用FDM打印机难以实现复杂的制剂内部结构。多数商用FDM打印机只配备单个打印头使用单一材料,很难满足制剂设计上使用多种材料构建药片内部三维结构的需求。对单一材料构建的药物剂型,研究人员只能通过改变药片打印填充密度和药片的表面积/体积比等方式来调节释放速率,复杂的释放方式几乎无法实现。或者将FDM和注塑成型等其他制备手段结合,借此实现稍复杂的药物控制释放的概念研究。这样的制备手段构建的3D打印药物对释放控制的灵活性和精度不高,技术也很难真正应用于药物产品的开发。

这些缺陷阻碍了FDM技术真正应用到制剂产品开发和商业化生产上,正如默沙东3D打印药物首席科学家Adam Procopio在“3D打印药物制剂的机遇与挑战”一文中所说,找到解决上述缺陷的技术方案,包括开发一种全新的3D打印技术来替代FDM,已经成为3D打印药物行业的下一个突破点。

同样基于材料挤出的原理,为了更好地适用于制药,热熔挤出沉积(MED)、直接粉末挤出(DPE)和熔融滴注成型(MDD)这3种新的3D打印技术应运而生。

和FDM相比,直接粉末挤出(DPE)和熔融滴注成型(MDD)通过使用粉末原料减少了在材料选择上的限制,同时也避免了冗繁的含药线材处方开发过程。直接粉末挤出(DPE)可实现仅用8克粉末打印药片,充分体现了3D打印在按需生产上的灵活性。但直接粉末挤出(DPE)和熔融滴注成型(MDD)这两种技术需要通过研磨粉碎或制粒等前置步骤预混药物原料和辅料,较难实现连续化生产。熔融滴注成型(MDD)也存在清洗困难、难以批量放大生产的问题。从打印精度来说,这两种药物3D打印技术与FDM相当,所报道的药物打印的质量偏差大部分都在±10%以上。而热熔挤出沉积(MED)技术则根据高分子药用辅料的特征为药物领域的应用量身定制,在工程学上也是完全按照MED的工艺对设备进行设计和研制。

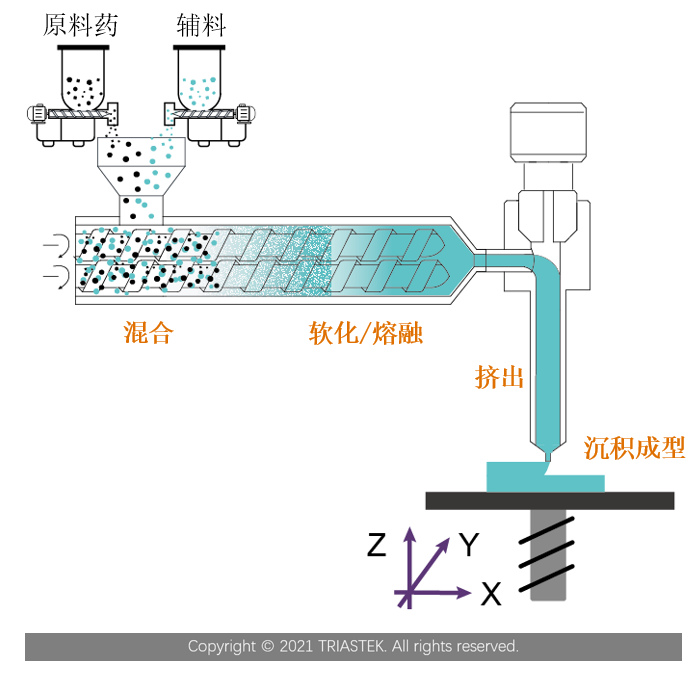

图2 MED 3D打印原理图

如图2所示,MED 3D打印可直接将粉末状的原辅料混匀熔融成可流动的半固体,通过精密的挤出机构,以及对材料温度和压力的准确控制,将含药熔融体以高精度挤出,层层打印成型,制备成预先设计的三维结构药物制剂。整个工艺过程无需制备线材,也没有二次加热。并且,比直接粉末挤出(DPE)和熔融滴注成型(MDD)有优势的是,MED使用混匀挤出装置,可有效实现原料药和辅料粉末的混合、熔融和输送,为连续化进料和打印提供了可能。

独特的精密挤出装置可实现高精度打印,可将药片质量偏差控制在±1%以下。多个打印站(对应多种不同物料)协同打印和打印头阵列等创造性的工程学技术手段,实现了随心所欲地利用多材料构建药物复杂的内部三维结构,以及高效率、高通量的规模化生产,解决了前述几种材料挤出原理3D打印技术在药物制备上的所有缺点。迄今,MED是固体制剂领域最普适和最具临床应用价值的3D打印药物技术。

2. 粘合剂喷射成型

粘合剂喷射成型技术以粉末粘结打印(PB)为代表,它是最早被应用到制药领域的3D打印技术,已经成功实现了产业化。粉末粘结生产过程中没有加热,可用于制备热稳定性差的药物,并能实现非常高的载药量,尤其适用于高剂量、需要快速起效的治疗中枢神经系统疾病类药物。粉末粘结打印的药片具有疏松多孔的内部结构,在遇水后数秒内快速崩解,有助于提升吞咽困难的老年患者和儿童患者的服药顺应性。

然而,受限于粉末粘结的原理,它在药物释放和产品生产上仍存在诸多缺陷。只能使用单一组分的材料,在产品设计上缺乏灵活性,较难实现复杂的药物释放或药物复方。在工艺上需要预制均匀分布且流动性较好的药物和辅料混合粉末,在粉尘控制上难度高、程序复杂,生产完成后需进行除粉和粉末回收,并对药片进行干燥处理。因为药片由粘合剂粘接成型,内部多孔,药片外表较粗糙且容易破碎,包装要求高,且不便于运输。

3. 粉末床熔融成型

可应用于制备药物的粉末床熔融成型技术主要是选择性激光烧结(SLS)。与粉末粘结3D打印类似,选择性激光烧结(SLS)在工艺上需要预制含药和激光吸收剂的粉末,并在后期进行除粉和粉末回收,与粉末粘结有相似的挑战。SLS在药物制剂内部三维结构设计上也不具备灵活性,但激光扫描速度可影响含药粉末吸收光能量后的熔融程度,继而影响打印出的药片的紧实度,可通过此手段一定程度上实现对药物释放速率的控制。目前应用于药物3D打印的SLS打印机多为单激光束,逐点熔融逐层堆积成型的过程限制了SLS在药物规模化生产上的应用。

4. 材料喷射成型

按需喷墨打印(DOD)是主要的用于药物3D打印的材料喷射成型类技术,可将微小液滴高频喷射到打印平台上或载体结构中堆积成型。按需喷墨打印(DOD)可用于制备脂质递药系统,改善药物的溶解度和口服生物利用度,也可用于传统制药工艺比较困难的极低剂量规格药物生产。但它在材料选择上有一定限制,一般只能采用低黏度的药用辅料。受限于打印原理,按需喷墨打印速度较慢,限制了它在3D打印药物上的进一步应用。这一缺陷未来有望通过阵列式喷墨打印的方式得以改善。

5. 光聚合固化技术

光固化成型(SLA)也有少量应用于3D打印药物探索性研究的案例。多数光聚合树脂的单体具有毒性,需要在打印完成后与药片分离并清除干净。而且,可作为药用辅料的光聚合树脂种类非常有限。同时,光聚合反应产生的自由基容易与药物发生反应。这些缺点都限制了此技术应用于3D打印制药。

全球药物3D打印技术的研究和开发现状

1996年,麻省理工学院的粉末粘结3D打印技术(PB)在制药领域的应用授权给美国新泽西的公司Therics,从此全球第一家3D打印药物公司诞生了。Therics基于粉末粘结的技术原理,着手开发药物3D打印技术TheriForm。因为技术开发的高难度和长周期,Therics并没有成功实现PB在制药行业的产业化。

2003年,3D打印药物专业公司Aprecia成立, 他们重新许可了PB技术用于制药的权利。根据PB技术的原理,Aprecia公司历经近10年,成功开发了可大规模生产的ZipDose制药技术。2015年7月31日,Aprecia使用ZipDose技术开发的第一款3D打印药物产品Spritam获得美国FDA批准,标志着3D打印作为一种新兴制药技术获得美国监管机构的认可,也掀起了一轮3D打印药物研究的热潮。

FDA于2014年成立的旨在帮助和鼓励医药行业实施创新技术的新兴技术小组(Emerging Technology Team, ETT)也参与了产品审批,保障了使用全新制药技术的Spritam产品顺利获批。

尽管理论上可用于制药的3D打印技术有多种,但每一种原理都要为满足制药要求和药品法规而开发专用的技术。专用技术开发的过程涉及多个环节,包括专用3D打印药物设备的整机设计和制造,为制药工艺和药物剂型设计所进行的辅料研究,以及为药物三维结构剂型的释放机制进行体内外研究和验证。因此,专用技术的开发需要工程学、材料学和药学等诸多专业学科人才的通力合作。在每一个技术方向,这几个学科真正可以借鉴的前期研究成果都很有限,都需要从头开始搭建科学的研究体系,进行系统的研究工作和技术开发,并通过学科间的协作和每个学科取得的阶段性研究成果,来相互影响和推进技术的进步和成熟。专有技术实现产业化的过程,还会涉及3D打印技术的规模化生产,这在整个3D打印领域都处于早期探索的阶段,没有成熟的可借鉴的模式。专有技术开发成熟后,还需要通过产品的注册申报来和法规部门合作,共同制定新技术的法规和指南。

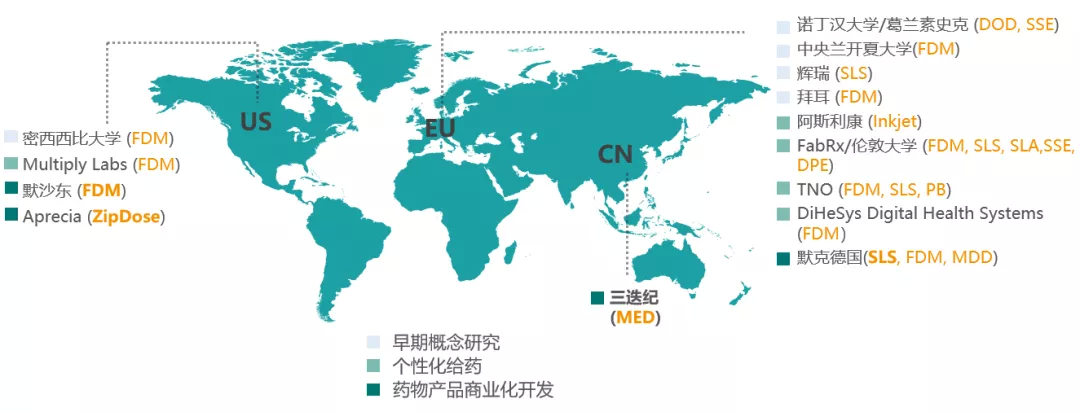

药物3D打印领域虽然面对一个高达数千亿美元的固体制剂蓝海市场,但专有技术的开发和产业化需要大量的时间和资金,更需要极强的创新创造能力,还需要领域内出现领军型企业,来走通技术开发、产品开发、法规注册的道路,并实现商业化的成功。目前,全球3D打印药物行业仍处于萌芽期。从3D打印药物的全球格局(图3)来看,3D打印药物公司和活跃研究机构主要分布在欧洲、美国和中国,按照技术成熟度及应用方向可分为药物产品商业化开发、个性化给药以及早期概念研究这3类。

图3 3D打印药物全球格局

1. 药物3D打印产品商业化开发

全球范围内将3D打印技术应用到药物产品商业化开发阶段的只有两家公司,美国的Aprecia和中国的三迭纪,他们都是3D打印药物专业公司。在这个方向进行探索的还包括美国默沙东和德国默克两家大型跨国药企。

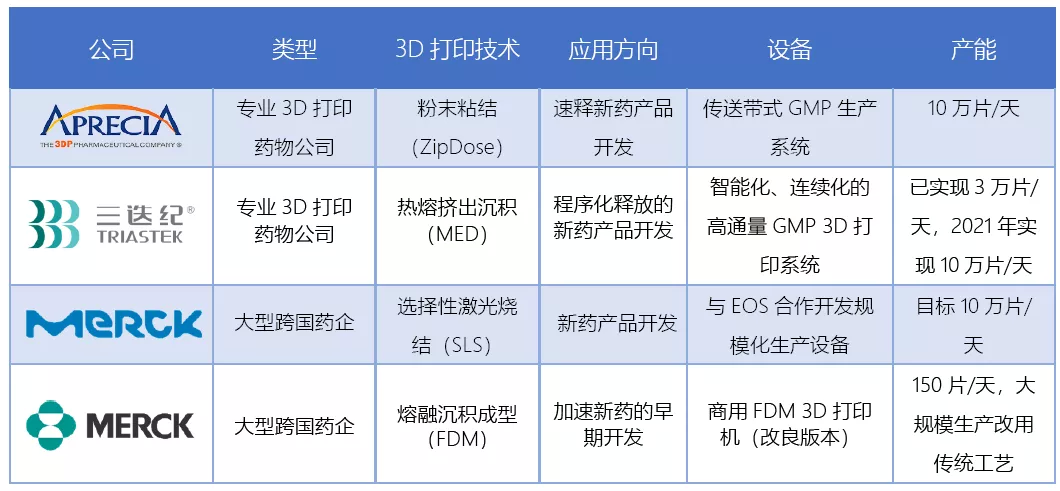

表2 3D打印药物产品商业化开发方向的公司

1)Aprecia

作为3D打印药物领域的开创者之一,Aprecia在2003年成立伊始就确立了把先进的3D打印药物技术应用到药物产品开发,并实现商业化生产的目标。2007年Aprecia根据麻省理工学院的粉末粘结3D打印技术(PB)开发出了ZipDose制药技术的雏形,并在接下来的4-5年完善了这项技术,开发出规模化满足GMP要求的药物生产系统,实现了10万片/天的药物生产。

首款抗癫痫药物产品Spritam(左乙拉西坦)于2015年获批上市后,虽然掀起了3D打印药物的研究热潮,但由于活性药物成分左乙拉西坦的商业竞品较多,在市场上反响平平。之后,Aprecia根据自身的技术优势,转型成为一家药物制剂技术平台公司,在商业模式上以新药产品合作开发和生产为主,与大型跨国药企和生物技术公司开展全球化商业合作。

在技术上,Aprecia则寻求进一步的突破,通过研发吸塑包装内打印(In-Cavity Printing)的新一代ZipDose 3D打印技术,提升产品设计和生产的灵活性,并通过打印前对含药粉末颗粒的包衣“预加工”,为开发和生产缓控释药物创造了可能。

在设备上,Aprecia基于Zipdose的原理,开发了一系列具有不同产能的GMP 3D 打印设备,可用于药物产品的早期开发以及孤儿药产品的按需生产。2020年底,Aprecia和美国橡树岭国家实验室达成了长期战略合作,期望通过合作实现对ZipDose 3D打印生产设备的升级,进一步拓展ZipDose技术在药物3D打印领域的应用。

2)三迭纪(Triastek)

南京三迭纪医药科技有限公司(以下简称“三迭纪”,英文名Triastek)在2015年7月成立于中国南京,由具有中美两国创业经历的成森平博士与美国制剂界专家和教育家李霄凌博士联合创立。三迭纪致力于建设全新的3D打印药物技术平台,全球首创了MED 3D打印药物技术,开发了从药物剂型设计、数字化产品开发,到智能制药全链条的专有3D打印技术平台。这种新兴技术颠覆了传统固体制剂的开发和生产方式,以及药物传递方式。

通过独特的药物制剂内部三维结构设计,MED可精准地实现药物释放时间、部位和速率的程序化控制,还可对药物释放方式进行灵活组合,能够解决现有制剂技术无法解决的问题,为满足各种临床需求提供丰富的产品设计手段。

开创的“剂型源于设计(Formulation by Design, 3DFbD)”的数字化制剂开发方法,变革了传统试错型制剂开发方式,可大幅提高新药产品开发的效率和成功率,降低开发时间和成本。三迭纪所研制的连续化和智能化MED 3D打印药物产线,制剂生产一次成型,通过过程分析技术(PAT)实时控制质量,在产品质量和生产成本上均显著优于传统制剂,这种数字化的生产过程将变革药企的生产管理模式和法规的监管方式。

2020年4月,MED 3D打印技术在美国FDA新兴技术组(ETT)立项,ETT认为这是一种全新的调控释放的固体制剂生产手段,并对这种全自动的集成过程分析技术(PAT)和反馈控制的工艺创新高度认可。2021年1月,三迭纪用MED 3D打印技术开发的首个药物产品T19获得美国FDA的新药临床批准(IND),该产品是全球第二款向美国FDA递交IND的3D打印药物产品,也是中国首个进入注册申报阶段的3D打印药物产品。这是3D打印技术在全球制药领域的重大突破。

三迭纪改变了3D打印母技术和专利集中在欧美国家的局面。经过五年的技术开发,三迭纪已成为全球3D打印药物领域专利布局最完整和申请数量最多的机构。专利申请涵盖药物三维结构剂型设计、3D打印药物专有设备和3D打印数字化药物开发方法3大类19个专利家族113项专利申请,核心专利在中国、美国、欧洲和日本等主要医药市场国家均有布局。

除了Aprecia和三迭纪之外,Merck KGaA(德国默克)和Merck(美国默沙东)也开始布局和尝试使用3D打印技术开发可商业化的药物产品,目前两家公司都处于使用3D打印技术加速药物产品早期开发的阶段。

3)Merck KGaA(德国默克)

Merck KGaA(德国默克)于2020年2月宣布,计划使用粉末床熔融3D打印技术开发和生产药物用于临床试验,并与全球最大的选择性激光烧结(SLS)3D打印设备制造商德国EOS旗下的AMCM签订了合作协议,开发规模化药用3D打印设备用于商业化生产,预估在未来可实现10万片/天的产能。与传统制药技术相比,默克认为3D打印技术能够提供快速灵活的方法来生产具有不同成分、剂量或释放特性的药物配方,简洁的生产工艺可以让药片制造变得更快、更便宜,不仅可以加速新药产品的研发,也可以有效节约成本昂贵的原料药在处方开发阶段的消耗。

另一方面,德国默克的药用辅料公司也使用FDM 3D打印对制备线材的药用辅料和载药后的释放行为进行了研究,并且基于阿博格的塑料无模成型(Arburg Plastic Freeforming, APF)技术开发了熔融滴注成型(MDD)技术,但都处于早期探索阶段。

4)Merck(美国默沙东)

Merck(美国默沙东)选择使用FDM技术作为一种工具来加速具有药物释放需求的新药产品早期开发。他们通过FDM和灌注打印结合的方式,快速制备小批量的不同释药特征的药物剂型,由早期临床试验筛选出具有理想药时曲线的药物剂型原型,但到临床中后期和商业化生产阶段时,默沙东仍然沿用传统制药技术进行生产。

2. 3D打印个性化制药

除了用于药物产品开发和大规模生产外,3D打印技术在调节药物剂量、药物组合和生产方式上的灵活性,使得它非常适用于个性化制药,为根据患者个体需要、基因特征、疾病状态、性别和年龄的药物定制化生产提供了可能。患者可以根据自身实际需求定制药片中的药物剂量,以减少因摄入剂量过高而产生的个体副作用。患者需要服用的多种药物也可通过3D打印定制到单个药片中,避免漏服和误服,提高服药顺应性。3D打印技术还可实现外观、口感等的个性化定制,尤其是在儿童用药方面,可通过打印个性化的形状、颜色和口味的药片提高儿童患者的服药依从性。

在3D打印个性化制药方向上,主要参与者是大型跨国药企AstraZeneca(英国阿斯利康)、独立研究机构TNO和3家专业3D打印药物公司FabRx、Multiply Labs和DiHeSys。主要商业应用场景是针对医院药房和门诊,即时打印个性化药片,为个性化的治疗剂量提供了一种快速和自动化的选择。

1)FabRx

FabRx由英国伦敦大学学院(University College London, UCL)的两位教授Abdul Basit和Simon Gaisford在2014年创建,是3D打印药物领域最活跃的公司之一。成立至今,他们探索和研究了各种3D打印药物技术,包括熔融沉积成型(FDM)、光固化(SLA)、选择性激光烧结(SLS)和半固体挤出(SSE),发表了3D打印药物相关学术文章40余篇,并出版名为“3D Printing of Pharmaceuticals”的专业书籍。针对个性化给药,FabRx开发了桌面3D打印机M3DIMAKER和软件M3DISEEN,并于2019年9月在西班牙Santiago de Compostela一家医院进行了儿童临床试验,为患有罕见的代谢紊乱—枫糖尿病(MSUD)的儿童制备了个性化药物剂型。FabRx新开发的直接粉末挤出(DPE)技术,可快速灵活地制备多种药物剂型,能更好地应用于个性化制药场景,在未来也有可能应用到加速药物产品早期开发上。

2)TNO

荷兰应用科学研究组织TNO(The Netherlands Organization for Applied Scientific Research)是荷兰国家政府在1932年成立的独立研究机构,在多材料复合打印和高速打印方向上有着较深的技术积累。近年来TNO开始进军3D打印食品和药物领域,并应用FDM, SLS, PB等3D打印技术在这个领域进行了广泛的研究和探索。和FabRx类似,TNO在3D打印药物上的研究方向主要集中在个性化制药,以及利用3D打印加速药物产品早期开发上。他们针对药物3D打印开发了基于FDM、SLS和PB原理的打印机。他们也把3D打印技术和可在体外模拟人类消化系统不同部分功能的InTESTine测试平台结合,研究如何通过3D打印技术实现对药物口服生物利用度的改善。

3)AstraZeneca

2019年,AstraZeneca(阿斯利康)宣布和全球工业喷墨技术领先者英国赛尔公司(Xaar)以及3D打印设备公司Added Scientific进行合作,探索通过喷墨3D打印技术进行临床个性化用药的工业化生产的可行性。

Multiply Labs和DiHeSys则主要致力于使用FDM技术开发个性化制药的生产设备,实现3D打印技术在个性化药物制备的终端应用。

4)Multiply Labs

Multiply Labs是一家位于美国南旧金山的初创公司,2016年由来自麻省理工学院的工程师和米兰大学的药学科学家共同设立。Multiply Labs主攻个性化定制药物和营养剂,通过三步法制备个性化药物剂型,第一步利用FDM打印具有不同厚度的胶囊壳,通过改变胶囊壳的材料与厚度调节药物释放的时间和部位;第二步是依据第一步得到的参数制作胶囊模具,采用注塑成型(Injection Molding, IM)的方式批量生产胶囊壳;第三部采用自动化的填充生产线向胶囊壳中填充药物或营养剂。不同的药物可置于同一个胶囊的不同腔室中实现复方,从而提高病人的顺应性。

5)DiHeSys

初创公司DiHeSys Digital Health Systems于2018年成立于德国。公司的主营业务为面向医院药房和门诊的个性化制药,主要通过FDM技术打印制备含有多种药物的多层片。公司计划于2021年第一季度在欧洲医院开展个性化给药临床试验。公司同时开发和生产2D/3D打印机、部件和相关软件用于销售。DiHeSys在2020年12月份最新公开的一篇专利中,展示了一种通过喷墨打印可拼接的药物单元制备缓控释药物剂型的构思,预示着公司下一步也会在喷墨打印制药的方向上进行探索。

和3D打印药物商业化产品开发和生产这个方向相比,推动3D打印技术融入个性化医疗的场景面临着更多挑战和更长的实现周期。但是,3D打印极高的灵活性以及按需生产的能力使得它在个性化制药上的潜力也很巨大,也是未来制药的发展方向之一。除了法规和监管需要有重大突破,3D打印个性化药物还需要从制药材料、制药流程、质量管理、药品销售等多个环节进行规范才能确保3D打印个性化药品的安全性。

3. 药物3D打印早期概念研究

目前,全球药物3D打印领域的大多数机构都在早期概念研究阶段。大型跨国药企如拜耳、葛兰素史克和辉瑞主要通过设立跨部门虚拟3D打印小组,进行全球情报调研,内部采用商用3D打印机进行初步研究,外部和科研机构合作进行课题研究和发表论文。高校研究机构包括英国诺丁汉大学的Roberts CJ 研究组、英国中央兰开夏大学的Alhnan MA研究组、美国密西西比大学的Repka MA研究组等,研究课题基本集中在1到2个3D打印技术领域,目前均处于概念期。诺丁汉大学拥有英国国家增材制造中心,其Roberts CJ 研究组的研究主要集中在使用半固体挤出(SSE)和按需喷墨打印(DOD)开发缓控释3D打印药物剂型,并和葛兰素史克联合发表相关研究成果。中央兰开夏大学的Alhnan MA研究组和密西西比大学的Repka MA研究组的研究方向则主要集中在使用FDM联用热熔挤出(HME)制备3D打印药物。

药物3D打印行业发展态势

1. 药物3D打印因其快速、灵活和精准控制释放的特点,将成为制药行业的热点。

经过多年的技术积累,药物3D打印领域领军型公司已经显现。和传统制药工艺相比,药物3D打印技术在临床产品设计、加速药物开发和先进生产制造等方面体现出了显著的技术优势。这些新技术公司通过产品走通法规注册的道路,会吸引很多传统药企使用这样的新兴技术来开发和生产药物。药物3D打印公司通过和传统药企的技术合作,共同探索更多的研发、生产和商业应用的场景,加速新技术的日臻完善和广泛使用。

2. 药物3D打印在规模化生产和个性化用药两个方向上都展现出广阔的应用前景,商业潜力巨大。

因为个性化用药需要突破更大的法规障碍,同时改变药物商业流通的体系,可以预测规模化药物3D打印会首先实现商业化的成功。欧洲和美国法规部门都在和药企合作,积极探索个性化用药的指导原则,助力新技术解决患者因个体差异而产生的不同临床需求。中国和美国在药物3D打印规模化方向上有首发优势,欧洲在药物3D打印个性化方向上的研究和应用则更为活跃。可以预判,3D打印药物的商业化落地将发生在这些主要药物市场国家。

3. 药物3D打印将成为未来固体制剂开发和生产,以及产品更新迭代的重要先进技术。

固体制剂的生产工艺已有100多年的历史,全球市场规模高达数千亿美元。相比其他产业如半导体、汽车等,制药行业因其严格的法规监管和技术开发的高难度,自我革新和技术迭代的速度相对较慢。药物3D打印是可见的最有能力改变药物制造的技术。2017年,美国FDA发布促进新兴技术用于制药的行业指南,其中3D打印和连续化生产是重要的战略方向。

4. 药物3D打印是智能制药的核心技术,将推动制药行业迈入智能制药新时代。

药物3D打印是基于计算机模型的数字化生产技术,它构建了数字化制药的基础。通过对药用3D打印设备和产线的设计,其他先进的信息化技术比如大数据、人工智能(Artificial Intelligent, AI)、物联网(Internet of Things, IoT)以及精密的在线物理和化学检测技术,均可用于制药的生产流程和质量管理,很多生产和检测环节都通过机器人来实现生产无人化。同时,可以通过基于数据的中央控制系统,对全球的无人化产线进行监控、反馈和管理。3D打印药物在研发和生产过程中产生的大量工艺和检测数据,结合技术开发中建立的模型和算法,使得大数据分析和人工智能技术在3D打印药物开发和生产环节得以应用,反馈和优化整个流程,进而实现智能化制药。

(编辑:玉景)

扫码下载智通APP

扫码下载智通APP